SCRAGGING O RIGIDIZACIÓN INICIAL EN AISLADORES ELASTOMÉRICOS

Los aisladores elastoméricos suelen presentar una mayor resistencia y rigidez en sus curvas histeréticas en el ciclo inicial cada vez que se ensayan, las cuales tienden a estabilizarse tras los siguientes ciclos de ensayos. Las propiedades en estas condiciones se denominan vírgenes o unscragged. Los ensayos posteriores en las mismas condiciones dan lugar a valores menores, pero más estables en resistencia y rigidez, que se denominan como propiedades scragged. Sin embargo, se ha observado que los aisladores recuperan sus propiedades mecánicas iniciales con el paso del tiempo, es decir el efecto scragging vuelve a presentarse luego de cierto tiempo y ello sumado a la variación en propiedades por efectos de envejecimiento generaría valores iniciales muy alejados del promedio, es por ello que se recomienda que el efecto de scragging sea mínimo en los dispositivos.

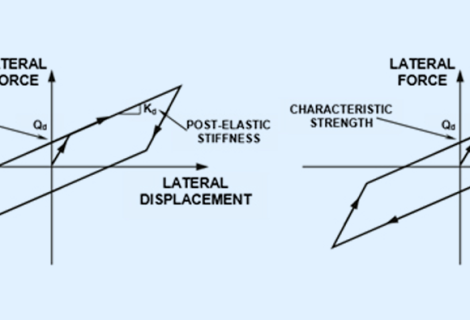

El factor de scragging se define como la relación entre la rigidez efectiva en el primer ciclo (condiciones vírgenes o sin scragging) y la rigidez efectiva del tercer ciclo (condición de scragging).

No obstante, los efectos de scragging deben determinarse explícitamente a partir de los datos de las pruebas de prototipos o aisladores similares.

En el caso de los aisladores de caucho natural con núcleo de plomo (LRB), los efectos de scragging no pueden determinarse directamente a partir de los datos de las pruebas de los prototipos. Esto se debe a los efectos del calentamiento del núcleo de plomo, que distorsiona completamente la verdadera magnitud del efecto de scragging. Para determinar de una manera más coherente el nivel de scragging del caucho empleado lo ideal sería contar con ensayos de aisladores tipo NRB (Aisladores de caucho natural) del mismo material que se usará en los LRB.

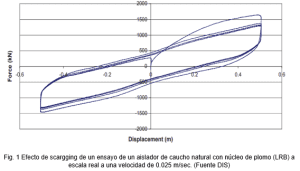

La figura 1 corresponde a una curva histerética de un aislador de caucho natural con núcleo de plomo (LRB) para aislador a escala real. La figura muestra el efecto de scragging del primer ensayo del aislador.

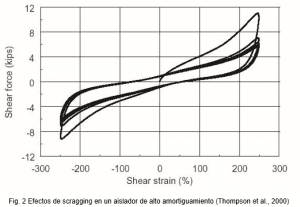

La figura 2 representa la curva de histéresis de un aislador de caucho de alto amortiguamiento a escala moderada probado por Thompson et al. (2000).

En el pasado, se creía que el caucho no podía recuperar su estado virgen y, por lo tanto, los aisladores se ensayaban para aplicar un “unscragged” previo a la instalación, y esta mayor rigidez y resistencia iniciales no se tenían en cuenta en el análisis.

Sin embargo, los conocimientos más recientes sobre el comportamiento de los elastómeros (Thompson et al 2000, Constantinou et al 2007) afirman que es muy probable que la recuperación total de las propiedades vírgenes se produzca con el tiempo, ya que los procesos químicos continúan en el caucho tras la vulcanización. Por lo tanto, es esencial que los aisladores se ensayen en su estado virgen, de modo que puedan determinarse tanto las propiedades sin scragging y con scragging para utilizarlas en el análisis y el diseño del sistema de aislamiento. La NTE 0.31 establece descartar el primero de los cuatro ciclos de ensayo para no tomar en cuenta el efecto de scragging que ya se incluyó en los factores de modificación de propiedades Lambda.

Thompson et al (2000) descubrieron que los efectos de scragging suelen ser mayores en el caso de los aisladores de alto amortiguamiento y de bajo módulo de corte, que suelen tener un mayor volumen de materiales de relleno (es decir, elastómeros sintéticos, aceites y resinas). Esto es de especial interés, ya que se sabe que algunos fabricantes suelen utilizar mayores proporciones de materiales de relleno para sustituir el caucho natural con el fin de reducir el costo de los aisladores elastoméricos.

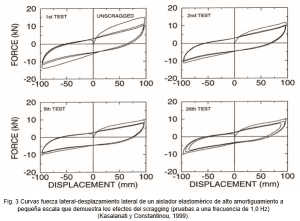

La figura 3 presenta las curvas de histéresis (fuerza-desplazamiento) de las pruebas de un aislador elastomérico de alto amortiguamiento a pequeña escala (Kasalanati y Constantinou, 1999). En donde, podemos apreciar el efecto scragging en el primer ensayo y como las mismas se hacen más estables y constantes en los siguientes ensayos.

Hoy en día, se acepta ampliamente que los aisladores de caucho recuperan sus propiedades vírgenes. Mullins (1969) observó que las muestras de caucho que se ablandaban a lo largo de numerosos ciclos de estiramiento recuperaban sus propiedades mecánicas iniciales con el paso del tiempo y observó que la recuperación de la rigidez se aceleraba y era más completa a altas temperaturas.

Los datos presentados en Cho y Retamal (1993), Murota et al. (1994), Kulak et al. (1998) y Thompson et al. (2000) demuestran que se produce una recuperación significativa en un corto período de tiempo tras la prueba. Kulak presentó datos de recuperación de ensayos de grandes deformaciones de elastómeros de alto módulo de corte y alto amortiguamiento y concluyó que los elastómeros recuperan la rigidez y que el desgaste de un elastómero antes de su instalación no es importante (salvo como comprobación de control de calidad).

Los comentarios de la ASCE/SEI 7-16 concluyen que el scragging y la recuperación de las propiedades del caucho virgen dependen del compuesto de caucho, el tamaño del aislador, el proceso de vulcanización y la experiencia del fabricante (fabricantes calificados). Además, se ha observado que los efectos de scragging son más pronunciados para el caucho de bajo módulo de corte y que la capacidad de amortiguamiento del caucho tiene un efecto pequeño. También se ha observado que algunos fabricantes son capaces de producir caucho de bajo módulo sin efectos de scragging significativos, mientras que otros no pueden. Por lo tanto, se recomienda que el fabricante presente datos sobre el comportamiento del caucho en condiciones vírgenes (no ensayado previamente e inmediatamente después de la vulcanización) para poder determinar los factores de modificación de la propiedad de scragging. Se ha observado que este factor puede ser tan alto como, o puede exceder, un valor de 2.0 para la Keff o el Kd. Además, se ha observado que algunos fabricantes pueden producir caucho con un módulo de corte de 0,45 MPa (65 psi) y un factor de scragging de aproximadamente 1,2 o menos. En consecuencia, se prefiere establecer este factor mediante pruebas para cada proyecto o utilizar materiales calificados en proyectos anteriores.